Tachtig jaar geleden stierf Leo Baekeland. Zijn fenolhars, bakeliet genoemd, gaf het startschot voor de ontwikkeling van thermoharders, polymeren die niet vervormen bij verwarming. Enkele hoogtepunten uit de bakelietgeschiedenis.

De aanloop

De studie van de condensatiereactie tussen fenol (en ook cresol) en aldehyden dateert reeds van 1872 toen Adolf von Baeyer een harsachtig product bekwam maar er niet veel aandacht aan besteedde. In die tijd waren onderzoekers vooral op zoek naar isolerende producten voor elektriciteit (tot dan meestal Shellac) en andere nieuwe materialen om natuurlijke stoffen te vervangen.

Het succes van formaldehyde als polymerisatiemiddel zette aan tot het testen ervan met andere stoffen. Onderzoekers dachten daarbij – toevallig? – aan moleculen met een aminegroep en met name aan proteïnen. Met caseïne van melk leverde dit galaliet op (J.J. Trillat, 1889), bijgenaamd ‘kunsthoorn’ of ‘melksteen’, waarvan je knopen, kammen, bekers en andere kleine gebruiksvoorwerpen kunt maken. Met eiwitten van aardnoot en soja bekwam je vezels (‘melkwol’) en bouwde Henry Ford in 1942 een eetbare auto! Met ureum, thio-ureum en melamine produceerde de Weense chemicus Fritz Pollak in 1924 de opake pollopas-voorwerpen (‘zwart bakeliet’). Deze aminoharsen, waarvan je ook synthetisch organisch glas en isolatieschuim maakt, kwamen op in de jaren dertig van vorige eeuw.

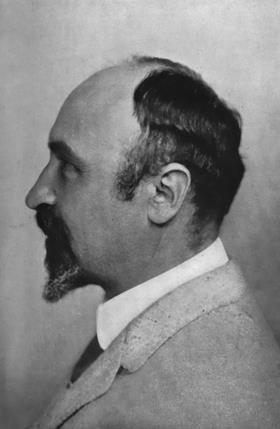

De aartsvader

Leo Baekeland was op zoek naar een synthetisch hars om in lakken te gebruiken en op 18 februari 1907 vroeg hij een eerste patent aan nadat hij de draad van zijn onderzoek uit zijn Gentse studententijd weer had opgenomen. Zijn daaropvolgende ‘hitte-druk’-patentaanvraag (13 juli 1907) kwam niets te vroeg, want James Swinburne, een Schots ingenieur, zat hem kort op de hielen (één dag later!). Samen richtten zij in 1927 het bedrijf ‘Bakelite Limited’ op. Met zijn patent wilde Baekeland onder gecontroleerde omstandigheden de reactie tussen fenol en formaldehyde sturen om een vormvast en chemisch inert materiaal te synthetiseren, dat de naam ‘bakeliet’ kreeg en verschillende varianten kent (A, B en C). De Gentse gebroeders Vynckier begonnen enkele jaren later het hars te verwerken (Vincolite).

Baekeland vond twee manieren om de reactie uit te voeren:

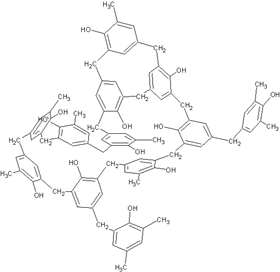

1) de zure weg, waarbij je novolakken (bakeliet A) maakt. Dit is een elektrofiele substitutiereactie met een overmaat fenol die een thermoplast oplevert. Geen vernetting, wel methyleenbruggen tussen de fenolkernen. Met hexamethyleentetramine bekwam Franck Rock in 1925 het uitgehard resit (bakeliet C).

2) De basische weg, die resol oplevert (ook een bakeliet A). De reactie vindt plaats in een overmaat formaldehyde en maakt etherbruggen tussen de fenolkernen. Een hoge temperatuur veroorzaakt uitharding tot resit (bakeliet C).

Bakeliet B ofwel resitol is een tussenproduct in de vernetting dat vervormbaar is maar niet geheel smeltbaar. De reactieproducten geven aanleiding tot ‘het materiaal voor duizend toepassingen’, zoals Baekeland zelf in zijn patent voorspelde en bedienen nog steeds een belangrijk deel van de plastiekmarkt.

Bot

Eigenlijk zijn composieten al zo oud als de mensheid. Ze komen voor in de natuur, in het menselijk lichaam, in oude culturen. Zo zijn onze botten een samengesteld materiaal van het stevige eiwit osseïne, versterkt met calciumfosfaat en omhuld door het bindweefsel collageen en/of elastine. Onze tanden zijn een samenstelling van apatiet rond het zachtere dentiet. De oude Egyptenaren mengden stro in de leem om steviger bakstenen te bekomen.

De uitgebreide familie

De thermoharders vervolgden hun geschiedenis in Duitsland aan de vooravond van de tweede wereldoorlog met een groep polymeren: de polyurethanen. Otto Bayer (1902 – 1982, niet verwant met de industriële familie Bayer) van IG Farben was op zoek naar een rivaal voor nylon en stootte op de urethaangroep, ook wel carbamaatgroep (NH2COO-) genoemd. Opvallend is de gelijkenis met de peptidebinding, die trouwens ook in nylon te vinden is. Polyurethanen ontstaan wanneer di-isocyanaten (hard segment) reageren met polyolen (zacht segment). Door hun onderlinge verhouding in het gevormde macromolecule te variëren maak je producten die tegelijk buigzaam en toch sterk en slijtvast zijn: autolakken, houtlijmen, profielen, meubels, zachte en harde schuimen et cetera.

Even later (1941) doken in de VS de onverzadigde polyesters op, gevormd door twee dicarbonzuren met een diol. Om de lineaire ketens te verbinden wordt styreen toegevoegd. Het geheel levert een randomcopolymeer op met hier en daar een dubbele binding in de hoofdketen. Voor hun toepassingen (waaronder telefooncellen en plezierboten) zijn ze meestal versterkt met glasvezel.

Een belangrijke vinding komt van IG Farben in 1939: de epoxyharsen. Het patent werd aangevraagd in Zwitserland in 1946. Zij ontstaan uit epichloorhydrine en difenylolpropaan (bisfenol A) en dienen vooral voor coatings, vloeren, in verf en tweecomponentenlijm.

De jongste telgen: composieten

Een composiet is een hybride materiaal bestaande uit twee of meer componenten die bestand zijn tegen de verwachte trek-, druk- en schuifspanningen. Vaak zijn het vezels, korrels, lamellen of netwerken, ingebed in een matrix (meestal thermohardend plastiek) die deze stoffen bij elkaar houdt. Iets als gewapend beton dus! Ze worden verwerkt in producten voor de transport- en ruimtevaartsector, bruggen, sportartikelen, bouwmaterialen, wieken van windmolens, kogelbestendig glas enzovoort. De lucht- en ruimtevaartindustrie maakt ook dankbaar gebruik van de nieuwe polyamide-imiden (PAI) vanwege hun uitstekende chemische weerstand en superieure thermische en mechanische eigenschappen, in combinatie met grafiet en kwartsvulstoffen.

Polybenzimidazolen hebben uitstekende mechanische eigenschappen tussen -260 °C en +650 °C. Fenol-, polyester- en epoxyharsen versterkt met glas-, grafiet-, borium- of aramidevezels (vb. Kevlar, 1965) evenaren de sterkte van staal, net zoals de epoxy-grafiet-composieten. Het nieuwste snufje is het toevoegen van koolstofnanobuisjes (grafeen) of nanoklei aan de polymeermatrix van het composiet. Dergelijke nanocomposieten, met glas of kwarts als vulstof, worden ook gebruikt als tandvulling of bij tandreconstructie.

Uitdaging

Een nieuwe uitdaging voor het onderzoek biedt zich aan: de bio-afbreekbare kunststoffen. Het zijn meestal mengsels van biologische (maïs, aardappel, suikerriet, schelpen, melk) en gerecycleerde materialen (PE, PS, PLA, acryl). Zij worden verwerkt tot platen, filamenten. En zo zijn we weer bij af: de oude beschavingen zochten ook al naar natuurlijke en hernieuwbare grondstoffen voor verstevigde materialen!

Vervalsingen

Een minder fraaie toepassing was de vervalsing van schilderijen van Johannes Vermeer en Pieter De Hoogh door Han Van Meegeren (1889 – 1947) tussen 1935 en 1945. In de derde stap van zijn negen stappen tellende vervalsingsprocedure loste hij een fenolhars op in white spirit, benzeen, tolueen of een ander solvent, dikte deze bruine vloeistof aan met synthetische essentiële oliën (bijvoorbeeld van lavendel of sering) en bracht er zijn pigmenten in. Dit artificieel medium geeft in enkele dagen hetzelfde verouderingseffect als de jarenlange werking van de klassieke droogoliën, zoals lijnzaadolie. Alleen… dit hars bestond nog niet in de tijd van Vermeer!

Nog geen opmerkingen