In Arnhem wordt het reduceren, met groene waterstof, van roest tot ijzerpoeder op een weer iets grotere schaal getest. Uiteindelijk moet dit leiden tot grootschalig gebruik van ijzer als energiedrager. C2W | Mens & Molecule bezocht de testlocatie. ‘Als het loopt gaan we zo lang mogelijk door om het proces in de vingers te krijgen.’

Op een bedrijventerrein in Arnhem, niet ver van de Nederrijn, staan we boven op een twaalf meter hoge staalconstructie. ‘Hier gaat de roest erin’, zegt Mark Verhagen, ceo van startup RIFT. Een paar meter lager moet er dan, uit een drie meter hoge reactor, ijzerpoeder verschijnen, klaar om weer verbrand te worden. RIFT wil een energiedrager maken van ijzer — dat vertrouwde, overvloedig beschikbare, niet-toxische chemische element. IJzer in poedervorm wordt verbrand en de vrijkomende warmte is bijvoorbeeld te gebruiken voor de verwarming van huizen of voor industriële processen. En dat zonder CO2-uitstoot. Het geoxideerde ijzer, roest dus, wordt vervolgens met waterstof weer gereduceerd tot ijzerpoeder, in een installatie zoals degene waar we nu op staan. Verhagen: ‘Eigenlijk slaan we de energie van de waterstof op in ijzer, en daarmee maken we het circulair.’

Voordelen: ijzer- en roestpoeder is goedkoop en regenereerbaar. Ook is het gemakkelijker op te slaan en te vervoeren dan waterstof die onder druk of extreme koude opgeslagen moet worden, met verliezen tot gevolg. Als er voor de reductiestap groene waterstof wordt gebruikt, afkomstig van wind- of zonnestroom, is het proces vrijwel CO2-vrij. Maar dan moet het wel werken, en precies daarvoor is deze proefinstallatie bedoeld. Eerdere proeven op kleinere schaal hebben het principe al aangetoond, zegt Verhagen.

Op het moment dat dit artikel naar de drukker gaat is hier cold commissioning aan de gang, waarbij losse onderdelen proefdraaien. De complete test, die zo’n 50 kilogram roest per uur moet reduceren, staat gepland voor maart. ‘Als het loopt gaan we zo lang mogelijk door om het proces in de vingers te krijgen’, zegt Verhagen. Een omgekeerde test, het verbranden van ijzerpoeder om warmte op te wekken, werd vorig jaar al in Helmond uitgevoerd op industriële schaal. Een ijzer-verbrandende boiler van 1 MW werd aangesloten op het warmtenet van energieleverancier Ennatuurlijk, die 500 huishoudens van warmte voorziet. De bouw voor een volgende test, waarbij de cyclus herhaald wordt, is in volle gang.

Zwarte doeken

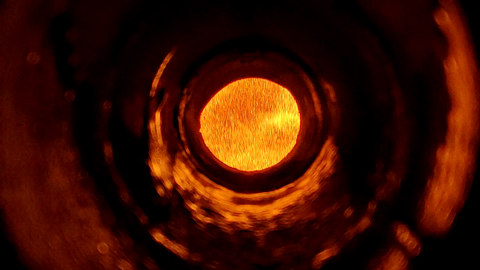

Afdalend in de toren legt Verhagen uit hoe alles werkt. ‘Van de onderkant komt er een overmaat waterstof bij, dat reageert in een fluidized bed-reactor met het ijzer.’ Het is een soort gas-bubbelbad dat reactie-oppervlak maximaliseert. De reactor, in zicht vanaf het bedrijventerrein en het aanliggende water, is afgeschermd met zwarte doeken om de concurrentie niet al te veel wijzer te maken. Bij een temperatuur tussen 550 en 650 graden — het precieze getal is bedrijfsgeheim — plukt de waterstof dan de zuurstofatomen van de roest af. Je eindigt met ijzer en water, dat in het riool wordt geloosd. ‘We gebruiken waterstof in overmaat, dus wat niet gereageerd heeft gaat naar een compressor en wordt opnieuw toegevoerd’, legt Verhagen uit. Leverancier van de groene waterstof is HyGear, dat op hetzelfde bedrijventerrein zit.

‘De fluidized bed-reactor was het snelst toepasbaar voor een goede prijs’

Mark Verhagen

Het idee van ijzer als brandstof is al ouder, maar ving de aandacht van hoogleraar verbrandingstechnologie Philip de Goey van de TU Eindhoven, toen hij in 2015 meedeed aan een project van de Europese ruimtevaartorganisatie ESA. In de tijdelijke gewichtloosheid van sondeerraketten werd de verbranding van ijzerdeeltjes onderzocht als een eenvoudig model van een percolerende reactie-diffusie-golf. In een normale verbrandingsreactie verspreidt de oxidatie zich continu, maar in dit geval springt de reactie stapsgewijs van deeltje naar deeltje. Dit inspireerde De Goey om een onderzoekslijn te starten die na een aantal promoties uitliep op het studentenproject SOLID, dat weer leidde tot de oprichting van de startup RIFT. Dat staat voor Renewable Iron Fuel Technology, maar ook voor de breuk, of rift in het Engels, met fossiele brandstoffen. De startup, met inmiddels 40 fte aan personeel, is deel van een gemeenschap van bedrijven die uit moet groeien tot een industrieel ecosysteem van ijzerbrandstof.

(lees verder onder de foto)

Brouwerij

In eerste instantie richt RIFT zich op industriële warmte: hoge temperaturen, die bijvoorbeeld nodig zijn in processen in de chemische en voedingsmiddelenindustrie. Verhagen: ‘Twaalf procent van de CO2-uitstoot is afkomstig van industriële warmte.’ Uitstootarme alternatieven als waterstof en elektriciteit zijn daarvoor in opkomst, maar vereisen een netwerkaansluiting. Verhagen: ‘Het aanleggen van waterstofpijpleidingen is nog in een vroeg stadium, en voor elektriciteit begint netcongestie een probleem te worden.’ In de visie van RIFT wordt ijzerpoeder met trucks of schepen geleverd, zoals we dat nu doen met olie of kolen. Een verschil is wel dat er in plaats van vervliegend CO2, roest overblijft. ‘Dat gaat terug met hetzelfde vervoer als de heenweg, om geregenereerd te worden.’

Vervoerskosten verdubbelen daarmee volgens Verhagen niet, ‘want nu gaan trucks en schepen met fossiele brandstoffen vaak leeg terug.’ Een eerste demonstratieproject van SOLID vond plaats bij een brouwerij van Bavaria. De overstap van gas naar ijzer vereist niet per se een heel nieuwe installatie. ‘Vaak hoef je alleen de boiler te veranderen, en kan bijvoorbeeld een turbine blijven, dus retrofitting van gas- en kolencentrales is deels mogelijk.’ Terwijl het verbrandingsproces aangepast moet worden op de toepassing, hebben de ontwikkelaars meer de vrije hand in het tegenovergestelde proces, de reductie. Zo zijn er op langere termijn meerdere reactorontwerpen in de running, ‘De fluidized bed-reactor was het snelst toepasbaar voor een goede prijs, dus daar zijn we mee begonnen’, zegt Verhagen.

Korrelgrootte

Andere reactor-opties zijn onder meer Belt Furnace of Rotating Drum-systemen die werken bij temperaturen tussen 850 en 1050 graden, wat de reactiesnelheid behoorlijk versnelt. Er is dan wel nabehandeling van het poeder nodig. En een Entrained Flow-reactor reduceert roest bij nog hogere temperaturen (1300-1400 graden), met reactietijden van seconden, maar bevindt zich nog in een vroeg ontwikkelingsstadium. Nog een optie is om de roest direct te elektrolyseren. Verhagen: ‘Dat wordt nu door verschillende academische onderzoeksgroepen onderzocht, ook voor de industriële productie van staal. Maar praktische toepassing daarvan ligt zeker nog tien jaar in de toekomst.’ Cruciaal voor een efficiënte cyclus is de juiste korrelgrootte en porositeit van de ijzer- en roestpoeders, die door de cycli heen behouden moet blijven. ‘Het poeder is iets fijner dan strandzand’, zegt Verhagen, die over de precieze grootteverdeling niets kwijt mag.

‘We moeten gewoon alles proberen op dit moment’

Cornelis Blok

Lange afstanden

Na de duurproef eind maart is de volgende stap een commercieel project, met de levering van 5 megawatt aan warmtekracht voor energiereus Veolia, gepland voor 2026. Tegen 2030 zou de grootschalige industriële implementatie van ijzer als energiedrager op gang moeten komen. Het beconcurreren van fossiele brandstoffen zal lastig blijven, al zal ook CO2-beprijzing het ijzerproces voordeliger maken. ‘Het is een mooi idee’, zegt Cornelis Blok, emeritus hoogleraar Energiesystemen van de TU Delft, ‘maar ik vraag me wel af voor welk probleem dit nu een oplossing is.’

Kleinere industrieën ziet Blok niet snel aanhaken, maar op de lange termijn ziet hij wel voordeel in het transport van energie over lange afstanden. ‘In Australië, Chili en delen van het Midden-Oosten is zonne-energie overvloedig beschikbaar, maar hoe krijg je dat naar Europa toe, waar de vraag is?’ Elektriciteitstransport over tienduizenden kilometers is onmogelijk, en bij vervoer van waterstof zijn er verliezen. Een concurrent voor ijzerpoeder op deze afstanden is ammoniak, dat relatief gemakkelijk te vervoeren en ook direct te verbranden is. Blok: ‘Maar laten we eerlijk zijn: we moeten gewoon alles proberen op dit moment. Deze discussie is nog niet helemaal uitgekristalliseerd.’

1 Opmerking van een lezer