Dit jaar bestaat de kunststof polyvinylchloride honderdvijftig jaar. Een portret van een kunststof die in alle geledingen van de maatschappij toepassing heeft gevonden.

Polyvinylchloride (pvc) is een wijdverbreide, thermoplastische kunststof met talloze toepassingen en gaat al verder terug dan menigeen denkt. In 1872 herontdekt de Duitse chemicus Eugen Baumann pvc, maar hij is niet de uitvinder ervan. Die eer valt te beurt aan de Franse scheikundige Victor Regnault en zijn leermeester Justus von Liebig, die de kunststof per toeval in 1835 ontdekken. In beide gevallen ontstond een witte, vaste stof nadat een fles vinylchloride enkele dagen aan zonlicht werd blootgesteld.

Grootschalige toepassing van pvc is echter van later datum. Pas in 1912 patenteert de Duitse chemicus Fritz Klatte een industriële methode om pvc te produceren, waarna het in 1920 opgang kent in Duitsland. In 1932 voegen de Amerikanen een weekmaker (een ftalaat) toe die het materiaal soepeler maakt en de toepassingsmogelijkheden aanzienlijk uitbreidt; in 1938 begint de massaproductie van deze kunststof pas echt. In hetzelfde jaar doet copolymerisatie van vinylchloride met acrylonitril een nieuwe vezel ontstaan: acryl. Copolymerisatie met vinylacetaat (vinylite), eveneens ontdekt door Klatte in 1912, levert de welbekende grammofoonplaten op.

Productie

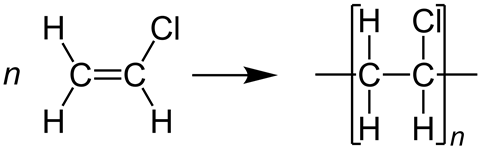

Zoals bij elk polymeer is pvc gebouwd met een monomeer, het vinylchloride. Hiervoor heb je chloor en ethyleen nodig.

Je kan chloor bereiden door elektrolyse van een oplossing van keukenzout (NaCl), tegenwoordig vooral door een membraanproces. Aan de kathode (uit nikkel of een stalen netwerk) komt waterstof vrij en het bijproduct NaOH; aan de anode (uit grafiet of titaan) het chloorgas. Tussen beide compartimenten is een poreus membraan aangebracht van een polymeerskelet waaraan ionenwisselaars zijn vastgehecht, want chloor en NaOH mogen niet met elkaar in contact komen. Andere bijproducten zijn waterstofchloride, natriumhypochloriet, (mono)chloormethaan en chloroform.

De benodigde etheen (vroeger ethyleen genoemd) is meestal afkomstig uit aardolie dat destillatie heeft ondergaan, gevolgd door een proces dat we kennen als ‘kraken’: het breken van langere koolstofketens in kleinere moleculen, vaak met dubbele bindingen, met stoom en kortstondige hoge verwarming (tot 875°C). Deze onverzadigde koolwaterstoffen worden van elkaar gescheiden door opeenvolgende destillaties, waarbij etheen een van de eindproducten is. De omzetting naar vinylchloride verloopt via de vorming van 1,2-dichloorethaan door de exotherme reactie van etheen met zuurstof en een chloreermiddel (bijvoorbeeld zoutzuur, HCl). Daarna volgt een omzetting bij verhoogde temperatuur (500°C) naar vinylchloride, met HCl als bijproduct. Dit is een sterk endotherme reactie die daardoor plaatsvindt bij hoge temperatuur. Overigens gebruiken pvc-producenten in toenemende mate etheen uit niet-fossiele bronnen, waardoor sommigen claimen dat pvc een relatief kleine fossiele-voetafdruk geeft.

In een reactievat in waterig milieu polymeriseert het vinylchloride vervolgens tot pvc. Dit gebeurt bij relatief lage druk en temperatuur. Om de gewenste eigenschappen van het eindproduct te bekomen, voegt men nog additieven toe, waaronder stabilisatoren, smeermiddelen, weekmakers, pigmenten, vlamvertragers en vulmiddelen. Vroeger gebruikte men loodstabilisatoren, maar omdat er lood kan vrijkomen tijdens het productieproces en in de afvalfase (niet uit het eindproduct), besloot de kunststoffensector om lood- en cadmiumverbindingen te verbannen. Calcium- en zinkverbindingen lijken goede alternatieven, maar zijn technisch en economisch minder interessant.

Weekmakers maken de eindproducten van pvc soepeler en veerkrachtiger. Meestal gebruiken chemici hiervoor ftalaten: kleur- en geurloze vloeistoffen gebaseerd op esters van ftaalzuur. Deze kleine moleculen nestelen zich tussen de polymeerketens, die hierdoor gemakkelijker over elkaar glijden en dus de soepelheid geven. Voor bijvoorbeeld de soepele vloerplaten of -stroken in woningen en kantoren is di(ethylhexyl)ftalaat (DEHP) de eerste keus.

Weekmakers maken de eindproducten van pvc soepeler en veerkrachtiger

Toepassingen

Om het pvc-materiaal de gewenste vorm te geven, bestaan verschillende technieken. Extrusie is daarvan de meest gebruikte, voornamelijk voor harde pvc-soorten. Het granulaat met de gewenste additieven wordt in de trechter gebracht en verwarmd. Een Archimedesschroef stuwt de massa door een matrijs. Het product wordt dan afgekoeld en op maat gezaagd. Andere technieken zijn: spuitgieten (rechtstreeks in een matrijs persen), kalanderen (walsen tussen steeds nauwere cilinders), rotatiegieten (een snel draaiende verwarmde matrijs vullen met pvc-poeder), blaasvormen (een gas blazen in verwarmde pvc die de vorm aanneemt van de matrijs), folieblazen (opgeblazen pvc tot een lange dunwandige ballon rekken en die versnijden), onderdompelen (een voorwerp onderdompelen in vloeibare pvc-massa).

Pvc combineert een aantal eigenschappen die het erg aantrekkelijk maakt voor talloze producten. Zo is het relatief resistent tegen inwerking van chemicaliën (met name zuren, oliën, alifatische koolwaterstoffen, alcoholen), ongevoelig voor weersinvloeden, geeft het een uitstekende elektrische isolatie en is het slagvast. En niet het minst belangrijk: het is goedkoop.

Door deze gunstige eigenschappen is pvc geschikt voor toepassing in uiteenlopende sectoren. De zorg- en hygiènesector kan niet zonder pvc: het zorgt voor transparante infuushouders, bloedzakjes, leidingen, katheters, chirurgische handschoenen, inhalatiemaskers, steriele en blisterverpakkingen, etc. De voedingsindustrie kan etenswaren netjes verpakken in pvc, dat luchtdicht is en zelf geen ongewenste moleculen afgeeft. Ook de moderne auto is ondenkbaar zonder pvc, dat de onderkant beschermt tegen steenslag en slijtage en het interieur aantrekkelijker en comfortabeler maakt. Ook alledaagse producten bevatten pvc: bankkaarten, opblaasbaar speelgoed, tuinslangen, waterdichte afdekzeilen en tenten, schoenen en heel wat kantoorartikelen. Maar het grootste toepassingsgebied is de bouwsector, waar meer dan de helft van het in Europa geproduceerde pvc naartoe gaat. Denk aan vensterramen, waterleidingen, rioolbuizen, afvoerleidingen, dakmembranen, vloerbedekkingen, isolatie van elektriciteitskabels.

Pvc combineert verschillende gunstige eigenschappen – en is goedkoop

Wat met het plastic afval?

De beste manier om van het onvermijdelijke afval af te komen is er zo weinig mogelijk van te maken. Deze preventie is geldig voor alle plastiekproducten en in alle sectoren, dus ook voor pvc. Ook de consument kan hieraan bijdragen door bijvoorbeeld zo veel mogelijk de verpakkingen te beperken of te hergebruiken, wat grondstoffen uitspaart en de circulaire economie bevordert.

Het afval van pvc-houdende artikelen is volgens verschillende routes te verwijderen. Vanouds zijn storten en verbranden de favoriete technieken. Storten levert wel een positieve bijdrage aan de CO2-balans (minder broeikaseffect), maar kan ongewenste stoffen afgeven aan de bodem en de lucht, en eist veel ruimte. Bij verbranding kun je een deel van de energie terugwinnen, maar vooralsnog met een laag rendement van ongeveer 20%. Aparte inzameling van verpakkingsafval om die dan in energiecentrales te verbranden, kan het rendement verhogen. Uit de rookgassen is syngas – een mengsel van H2, CO en CO2 – te produceren voor gebruik in energieopwekking, productie van diesel (het Fischer-Tropsch-procedé), ammoniak (Haber-Bosch-procedé) of methanol. Mechanische recyclage (vermalen en opnieuw persen) kan allerlei nuttige voorwerpen opleveren, waarvan echter de kwaliteit niet altijd optimaal is wegens de vele kleine verontreinigingen.

Verwerking van plastic afval tot bioplastic is de nieuwste rage in de kunststoffenwereld. Op dit moment is men druk bezig om allerhande land- en tuinbouwafval, organisch afval uit voedingsbedrijven en zelfs rioolwater te valoriseren tot polymeren met behulp van bacteriën en gisten. De eerste produceren onder meer de PHA’s (polyhydroxyalkanoaten) en PLA (polymelkzuur), de tweede onder meer PBS (polybutyleensuccinaat). Een nieuweling in de rij van de groene plastics is PEF (polyethyleenfuranodicarboxylaat). Of pvc ooit hiervoor in aanmerking komt, hetzij als grondstof hetzij als eindproduct, is alsnog een open vraag.

Paul Balduck is voorzitter van de sectie Historiek van de KVCV.

Nog geen opmerkingen