De chemie moet circulair en emissiearm worden. Dat betekent overstappen op groene stroom en waterstof. Bij chemici is er geen gebrek aan inspiratie voor innovaties die gebruikmaken van elektriciteit, katalysatoren en alternatieve grondstoffen, zoals afval.

Biobased grondstoffen, duurzame energiebronnen en optimale recycling. Dat is in één simpele zin de uitdaging waar onderzoekers en industrie hun tanden in kunnen zetten voor een groene chemische toekomst in 2050. Het betekent dat de chemische industrie over dertig jaar nauwelijks meer afhankelijk moet zijn van energie uit fossiele bronnen. Neem bijvoorbeeld de productie van ammoniak uit waterstof en stikstof, wat wereldwijd 1% van de jaarlijkse koolstofdioxide-uitstoot veroorzaakt. Het benodigde waterstof maken kunstmestproducenten uit methaan en stoom bij 800°C. Waterstofproductie met water en elektriciteit is een koolstofarme route, zeker als het met stroom uit zon en wind gebeurt.

Vergroening van grondstoffen is een ander aandachtspunt. De bouwstenen van PET-plastic, polyester kledingvezels, autobumpers en coatings worden nu nog vrijwel allemaal gemaakt uit fossiele bronnen. Maar je kunt de chemische basismaterialen zoals aromaten ook synthetiseren uit plantaardig restmateriaal. Of je raffineert ze via katalytische pyrolyse uit plastic afval, waarmee tegelijkertijd de koolstofkringloop wordt gesloten. De chemie heeft talloze ideeën, concepten en moleculaire technieken om groene alternatieven te ontwikkelen. Op labschaal en in proeffabrieken werkt het al, maar doorontwikkeling vraagt tijd en grote investeringen. Daarmee wordt 2050 toch nog een krappe deadline.

- ARC CBBC

- 63 miljard

- Omkeerbaar polymeer

- Vliegen op plastics

- Water plus koolstofdioxide

- Energie-intensief

ARC CBBC

In 2016 namen Ben Feringa en Bert Weckhuijsen het initiatief voor het Advanced Research Center Chemical Building Blocks Consortium (ARC CBBC). Binnen dit initiatief werken R&D-afdelingen van AkzoNobel, BASF, Nouryon en Shell samen met chemici van de universiteiten van Eindhoven, Groningen en Utrecht aan nieuwe chemische bouwstenen voor duurzame energie en materialen. Daarnaast is de overheid partner en ook onderzoekers van andere universiteiten leveren een bijdrage, waaronder de UvA en Wageningen UR. ‘We wilden een groot, internationaal competitief onderzoeksprogramma waarin bedrijven, universiteiten en overheid langdurig samenwerken. Het moest veel meer worden dan financiering van een paar promovendi voor Ben en Bert’, vertelde Bert Weckhuysen op het eerste lustrumsymposium van ARC CBBC in april.

Feringa vult aan: ‘Om van een fundamentele ontdekking een industrieel proces of product te maken kost al snel twintig jaar. Als je duurzame processen en producten wilt ontwikkelen moet twee dingen doen: fundamentele inzichten verder ontwikkelen met collega’s in de industrie, en tegelijkertijd jonge onderzoekers opleiden, zodat zij dit werk in de toekomst kunnen doen.’

Materialen uit methaan

Methaan wordt op dit moment vooral gebruikt om huizen en voedsel te verwarmen. Bovendien fakkelt de petrochemische industrie methaan dat bij oliewinning omhoog komt doorgaans af, en dat is een flinke bron van koolstofdioxide. Maar stel dat we methaan gaan gebruiken voor de productie van grondstoffen en schone energie in de vorm van waterstof. Het is chemisch gezien namelijk mogelijk om waterstof af te pellen en het koolstof tegelijkertijd te laten reageren tot complexere verbindingen.

De onderzoeksgroep van Nikolay Kosinov aan de TU Eindhoven zoekt binnen ARC CBBC naar nieuwe wegen om methaan doelgericht op te waarderen zonder koolstofdioxide-emissies. ‘Dat lijkt misschien vreemd, omdat methaan een fossiele brandstof is’, zegt Kosinov. ‘Maar het is goed te realiseren dat methaan in de toekomst een belangrijke grondstof zal blijven, omdat het ook ontstaat bij de verwerking van organisch afval. We hebben nieuwe technieken nodig om dit sterke broeikasgas te verwerken.’

Op dit moment maakt de industrie waterstof uit methaan terwijl het koolstof vervliegt als koolstofdioxide. ‘Bij niet-oxidatieve omzetting van methaan kun je benzeen, ethyleen en andere koolstofproducten maken en tegelijkertijd waterstof overhouden.’ Dat klinkt alleen eenvoudiger dan het is, want er zijn hoge temperaturen voor nodig, en de omzetting is niet erg efficiënt, zegt Kosinov. ‘Daarom ontwikkelen wij nieuwe katalysatoren en reactoren die dat soort processen selectief laten verlopen.’

Plantaardig vernis

Coatings beschermen elektronica, meubels, vloeren en auto’s tegen oxidatie, water en slijtage. De drie belangrijkste ingrediënten in zulke laklagen zijn oplosmiddelen, binders en eventuele pigmenten. Vooral de bindmiddelen zijn belangrijk: zodra de coating droogt, koppelen de monomere binders onderling tot een polymeernetwerk. Eventuele pigmenten blijven daarin gevangen en dat zorgt voor een langdurig kleurecht resultaat.

Een veelgebruikte binder is acrylaat, een stof die de chemische industrie in enorme volumes maakt uit aardolie. George Hermens, promovendus bij aan de Universiteit Groningen, heeft in samenwerking met AkzoNobel binnen ARC CBBC een duurzamer alternatief ontwikkeld: alkoxybutenolides. Volgens Hermens is door hem ontwikkelde butenolide-binder een bruikbaar ingrediënt ter vervanging van acrylaten. ‘Het heeft dezelfde chemische eigenschappen die nodig zijn voor het polymeriseren. Verder kunnen we butenolides synthetiseren uitgaande van furfural, afkomstig uit biomassa. Al met al is dit een groene syntheseroute, aangezien we niet meer nodig hebben dan zuurstof, licht, een fotokatalysator en een alcohol.’

Hermens heeft een eerste stap gezet richting opschalen van een continuproces waarbij de reactie plaatsvindt in een dunne buis rond een lichtbron. Uit eerste proeven blijkt dat de biobased binder goede eigenschappen heeft. ‘We hebben het getest, en het resultaat is een harde, transparante coating die slijtvast is in water. Bovendien kunnen we butenolides chemisch aanpassen zodat de coating nieuwe eigenschappen krijgt.’

63 miljard

Het klimaatakkoord van Parijs mikt op het volledig afbouwen van koolstofdioxide-emissies in 2050. Dat betekent voor Nederland een halvering van emissies in 2030 en 9 % minder CO2-uitstoot in 2050 ten opzichte van 1990.

Vereniging van de Nederlandse Chemische Industrie (VNCI) heeft in 2018 een routekaart gepubliceerd: Chemistry for Climate. Daarin becijferen Ecofys en Berenschot welke investeringen nodig zijn om het emissiedoel van 2050 te halen. Opgeteld komt dat neer op € 63 miljard, waarvan € 26 miljard in de chemische industrie en € 37 miljard in het energiesysteem.

Het ontwikkelen van een grootschalig elektriciteits- en waterstofnetwerk, inclusief duurzame opwekking en opslag en het hergebruiken van CO2, vormen de grootste opgave. Verder moeten koolstofkringlopen worden gesloten, onder meer door het chemisch recyclen van kunststoffen en het gebruik van bio-based grondstoffen.

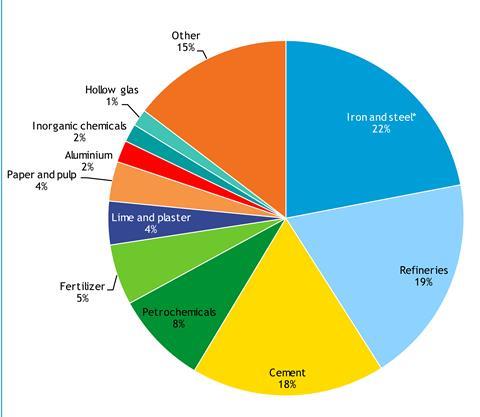

Energie-intensief

De chemische industrie reikt ongemerkt tot in de haarvaten van het dagelijks leven: van benzine tot lithium-batterijen, van kunstmestkorrels tot lego-blokjes. Je ziet tegelijkertijd niet hoeveel energie nodig is om zulke producten te maken. Opgeteld is dat aanzienlijk: olieraffinage, petro- en polymeerchemie en productie van stikstofkunstmest nemen in Europa 34 % van de industriële koolstofdioxide uitstoot voor hun rekening. Dat benadert de bijdrage van de staal- en cementindustrie, twee andere energie-intensieve bedrijfstakken.

Hoewel de Europese industrie sinds 1990 de uitstoot van broeikasgassen (vooral stikstofoxides) met 40% heeft gereduceerd, zijn we er nog lang niet. Vergroening van de chemie hangt vooral af van het overstappen op elektriciteit, waterstof, biomassa en het afvangen en hergebruiken van koolstofdioxide.

Omkeerbaar polymeer

Vrijwel alle kunststoffen – van polyethyleen draagtas tot polyvinylchloride regenpijp – ontstaan door chemisch aaneenrijgen van eenvoudige moleculen. Het opknippen van zo’n snoer – depolymerisatie – is vervolgens een opgave. Kunststof moet immers slijtvast en duurzaam zijn, en dat gaat niet samen met op commando verkruimelen tot ingrediënten. Terwijl depolyserisatie een handige methode kan zijn om kunststoffen te recyclen.

De Eindhovense start-up Ioniqa heeft technologie ontwikkeld waarmee het lukt om gemengd polyethyleentereftalaat (PET) afval te depolymeriseren, dat op dit moment nog in de vuilverbranding verdwijnt. Ioniqa’s proces is gebaseerd op een katalysator en ionische vloeistoffen die het PET bij 180°C depolymeriseert en scheidt van verontreinigingen. Een nieuwe fabriek van Ioniqa in Geleen gaat in de loop van volgend jaar 10.000 ton monomeer-poeder produceren.

Chemici proberen ondertussen nieuwe polymeren te ontwikkelen, die door andere chemische eigenschappen makkelijker de cirkel van monomeer-polymeer-monomeer kunnen sluiten. Zo publiceerde de groep van Ben Feringa begin dit jaar over een reversibel polymeer op basis van liponzuur. Dat natuurlijke molecuul heeft een ringstructuur met twee zwavelatomen, die onder de juiste omstandigheden ook een binding kunnen aangaan met zwavel in andere liponzuur-moleculen. Zo ontstaat een taai polymeer dat in een oplossing met natriumhydroxide weer uiteenvalt in monomeren.

Vliegen op plastics

Vliegtuigen vreten fossiele brandstof in de vorm van kerosine. Het ontwikkelen van alternatieve bronnen zoals biobrandstof staat echter nog in de kinderschoenen. Naar verwachting gaat de vraag naar duurzame vliegtuigbrandstof – Sustainable Aviation Fuel (SAF) – de komende jaren fors groeien. Dat is de reden waarom afvalverwerker Enerkem en Shell de handen ineen slaan met het project Waste-to-Jet. Enerkem heeft namelijk technologie om op grote schaal plastic restafval te vergassen, en Shell heeft de Fischer-Tropsch procestechnologie in huis om met dat syngas een synthetische vliegtuigbrandstof te maken. De chemische fabriek moet in het Rotterdamse havengebied komen, en de bouw vergt zo’n drie jaar. De partners in het project hopen op 2026 als openingsjaar.

Water plus koolstofdioxide

Stel dat we zonlicht niet alleen kunnen gebruiken als energiebron, maar ook om de chemische industrie duurzamer te maken. Fotosynthese kan daarbij als inspiratiebron dienen. Planten maken met behulp van zonlicht koolwaterstoffen uit koolstofdioxide en water. Zoiets kunnen chemici inmiddels imiteren: met een fotokatalysator is het bijvoorbeeld mogelijk in het lab met behulp van zonlicht uit koolstofdioxide methanol en zuurstof maken. Methanol is een veelzijdige chemische grondstof en brandstof. Met een ander type fotokatalysator is het op kleine schaal mogelijk om syngas te maken: een mengsel van koolmonoxide en waterstof. Het illustreert dat fotochemie een alternatieve bron van basischemicaliën kan worden.

Zonne-energie gebruiken om chemische reacties te initiëren is breed inzetbaar, meent Eline Hutter, werkzaam bij het Debye Institute for Nanomaterials Science aan de Universiteit Utrecht. ‘De coronacrisis inspireerde ons om te bekijken of deze technologie in staat is om virusdeeltjes af te breken. Ultraviolet licht kan virusdeeltjes vernietigen, maar binnen is er weinig UV. Daarom gingen we op zoek naar een fotokatalytisch materiaal dat met zichtbaar licht elektronen vrijmaakt dat virussen kan doden. Met coatings met koperoxide blijkt dat te lukken. Wellicht kunnen we zo in de toekomst zelf-desinfecterende oppervlakken en deurknoppen maken.’

Nog geen opmerkingen